在每個行業中,都在設計,重新設計或重新評估產品,以獲得更好的材料或功能。最終產品由許多組件組成,這些組件需要以某種方式結合在一起。這些連接方法之一是雷射焊接。

雷射焊接使用高強度光束來創建熔融焊池,以將材料融合在一起。這是一種非接觸式工藝,相對於其他熔合工藝而言,熱量輸入較低,加工速度高,並且一次通過即可產生較深的熔合區。

當然,要充分利用所有這些好處並確保高質量,可重複的過程,製造商需要考慮將雷射焊接與其他熔焊工藝相比如何。關節和夾具設計也起作用。與任何金屬製造技術一樣,明智的實施始於對過程基本原理的充分理解。

雷射焊接101

雷射焊接使用的光束聚焦到工件上的一個小點。從某種形式的介質中產生的光從雷射源射出並開始發散。然後將其准直,以使光束平行且不會增長。從出口到准直表面的距離稱為准直長度。光束保持准直狀態,直到碰到聚焦表面。然後,光束變窄為沙漏形,直到在其最小點聚焦為止。從焦點表面到最小點的距離稱為焦距。焦點的大小由以下公式確定:纖維直徑×焦距/准直長度=焦點直徑

焦點直徑在焦點區域的86%以內的距離稱為焦點深度。如果焦點位置移到該區域之外,則預期處理結果將發生變化。焦距與准直長度之比越大,對於給定的光纖,焦深就越大。

與較小的纖維直徑相比,較大的纖維具有較大的聚焦深度。較大的比率和纖維具有較大的斑點尺寸,這導致功率密度降低,因此穿透率降低。

雷射焊接有兩種形式:導熱焊接和鎖孔焊接。在熱傳導焊接中,雷射束沿著共同的接頭熔化配合部分,並且熔融材料一起流動並固化以形成焊縫。用於連接薄壁零件的熱傳導焊接使用脈衝或連續波固態雷射器。

在熱傳導焊接中,能量僅通過熱傳導耦合到工件中。因此,焊接深度範圍僅為十分之幾毫米至1毫米。材料的導熱係數限制了最大焊接深度,並且焊接寬度始終大於其深度。導熱雷射焊接用於設備外殼可見表面的角焊以及電子產品中的其他應用。

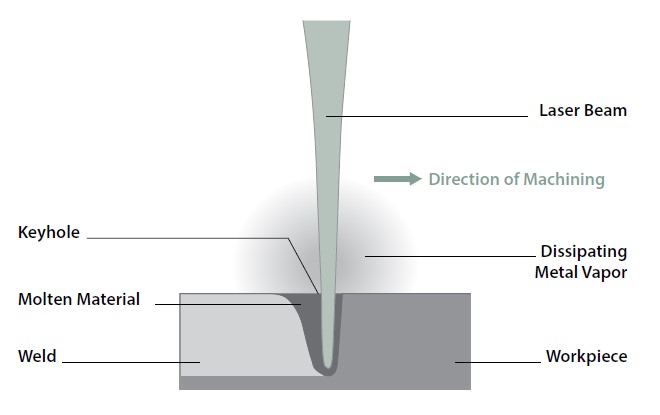

鎖孔焊接(參見圖1)需要極高的功率密度,約為每平方厘米1兆瓦。它用於需要深層焊接或必須同時焊接幾層材料的應用中。

在此過程中,雷射束不僅會熔化金屬,還會產生蒸汽。耗散的蒸氣將壓力施加到熔融金屬上並部分置換。同時,材料繼續熔化。結果是一個深的,狹窄的,充滿蒸汽的孔或鎖孔,被熔融金屬包圍。

當雷射束沿著焊接接頭前進時,鎖孔隨其移動穿過工件。熔融金屬在小孔周圍流動並在小孔中凝固。這樣就產生了具有均勻內部結構的深而窄的焊縫。焊接深度可能超過焊接寬度的10倍。熔融材料幾乎完全吸收了雷射束,從而提高了焊接過程的效率。鎖孔中的蒸氣也吸收雷射並被部分電離。這導致形成等離子體,等離子體也將能量注入到工件中。結果,深穿透焊接的特點是效率高,焊接速度快。得益於高速,熱影響區(HAZ)很小,變形最小。

熔焊比較

與其他工藝相比,雷射焊接在一次通過中可提供最高的焊接質量,最低的熱量輸入和最高的熔深。它具有最高範圍的材料組合和零件幾何形狀之一,具有極高的可控制性和可重複性,並且是最容易實現自動化的一種(請參見圖2)。所有這些都允許進行新的接頭設計,並且零件的焊接後加工少,從而可以提高生產率。

雷射焊接還具有最高的初始投資,工具成本和焊接接頭裝配要求之一,在選擇雷射焊接作為生產過程的連接方法時必須考慮這些因素。

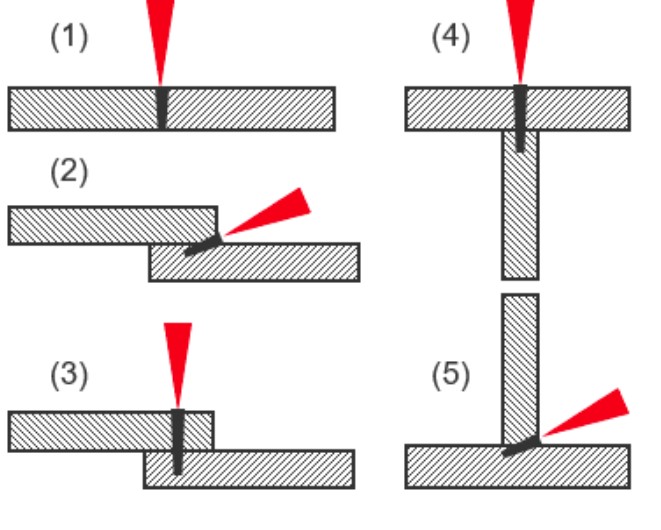

聯合考慮

深熔焊允許單焊縫替換不同接頭設計中的多焊縫。圖3顯示了一些典型的雷射焊接接頭配置。對接焊縫不需要倒角以加工較厚的零件,T形接頭可以從一側以全強度進行焊接,搭接焊縫可以通過頂板或接縫進行焊接。這在設計零件和焊接位置時具有靈活性。

對接焊接要求很高的位置精度。典型的焊點直徑為50至900 µm。允許的位置公差必須小於光束直徑的一半,以確保雷射束與關節的兩側相互作用。允許間隙通常為最薄材料的10%或小於焊接梁直徑的50%。因此,夾具在這些接頭配置中至關重要,以確保較高的位置重複性和最小的間隙。

解決此問題的常用方法是設計要壓配合的零件或設計堅固的夾具。有些人可能會使用視覺系統來確保零件定位,但是這會增加一些週期時間並增加生產編程的複雜性。在零件上選擇正確的光斑尺寸也很重要。較大的焊點尺寸可適應較大的變化,但需要更多的能量輸入才能達到相同的焊縫熔深。

對接焊有很多好處。焊接強度由沿著接縫的焊接量決定,因此熔透量決定焊接強度。窄而深的焊縫產生的熱量較少,從而產生較小的熱影響區並限制變形。由於不需要重疊,因此還可以減少材料消耗。

搭接焊接有許多不同的考慮因素。允許的間隙通常為頂部材料厚度的10%。焊接寬度和兩種材料之間的界面處的熔合確定了焊接強度。與對接接頭相比,這種搭接構造導致更高的能量輸入,更大的熱影響區和更大的變形。

如果焊接通過頂板(圖2中的3),則雷射束必須穿透頂板並進入底板,並且穿透頂板所花費的所有能量都不會增加焊接強度。搭接焊縫必須更寬以增加強度。這需要更多的能量輸入,這可以通過較大的光斑尺寸或通過較小光斑尺寸的振盪來實現。如果最小的變形至關重要,則焊縫應僅部分穿透底板。如果應用需要低熱量輸入,低功率或高加工速度,則理想的是局部貫穿接頭。它們在焊縫的背面創建了一個不受熱輸入影響的表面,因此也成為了A類表面。

對於部分滲透焊縫,對於較薄的材料,進入底片的最小滲透率應在20%至50%之間;對於較厚的材料,其滲透率應在0.5毫米之間,以確保可重複的熔合,從而解決生產中的差異。焊接的最簡單設計是在頂部使用最薄的材料,在底部使用更厚的材料。如果頂板較厚,則難以控制向底板的部分滲透,這也使得在焊縫背面難以保持A級表面。

然而,搭接焊具有許多優點。它不需要很高的位置精度,從而無需嚴格的定位要求即可進行夾具固定。與對接焊相比,搭接焊具有更大的工藝窗口,主要是因為熔深更靈活。

聯合訪問和後處理

雷射焊接還可以訪問以前無法實現的接頭。因為這是非接觸過程,所以如果考慮到聚焦的光束寬度,則可以在孔和狹窄空間中進行焊接。這樣可以靈活地進行接頭設計,並且可以使用更少的材料來設計零件。

由於雷射焊接的熱影響區小且總熱量輸入低,因此在許多情況下不需要進行焊後熱處理。焊接後在焊縫的頂部或背面也幾乎沒有焊縫突起。該過程的飛濺極小,可形成外觀清晰的焊縫,尤其是在添加保護氣體的情況下。這消除了進行大量焊後加工和清理的需要。

燈具設計注意事項

用於角焊的剛性夾具。這種固定方式通常用於管狀或矩形零件的對接焊和邊焊。夾具非常靠近接縫,並施加壓力以確保最小的間隙。接頭上方沒有任何工具可以在聚焦時與焊束相互作用。

如果出於美學目的或出於冶金原因在某些金屬(例如鈦)中需要保護氣體,則該配置還可以為保護氣體噴嘴提供間隙。夾具必須可重複地將關節相對於光束保持在相同的Z位置,以使雷射束處於相同的聚焦位置。這對於獲得相同的功率密度以確保可重複的結果至關重要。

搭接焊接所需的夾具不那麼牢固。圖4顯示了典型的夾具設計。多個夾具可以確保大面積上兩片之間的正確接觸,而不是將整個接縫固定在適當位置的長而剛性的夾具。可以使用氣動夾具自動進行這種固定。在該示例中,掃描光學器件可快速焊接所有必需的接頭。振鏡(在焊接光學器件內部的高速鏡)將光束定位在焊接位置,並為焊接路徑提供所有運動。這允許簡單的機器人路徑。

對於特別關鍵的焊縫,設計有焊接路徑的單個大型夾具可以確保理想的零件裝配。固定方法的工具成本較高,但也非常耐用且可重複。均勻地在零件表面上施加較大的載荷,這種固定對於表面平整度變化較大的沖壓零件非常理想。

釋放創造力

只要考慮了所有基本變量,雷射焊接就可以在零件設計中發揮創造力和一些自由度。例如,給定過程需要什麼尺寸的光斑?較大的光斑尺寸可提供更大的熔體面積和更大的聚焦深度,但需要更多的能量才能達到相同的焊接深度。

同樣,最佳的關節配置是什麼?對接焊需要精度和工藝可重複性,但是可以以最少的熱量輸入實現牢固的焊接。相反,搭接焊需要較少的固定裝置,並且加工窗口較大,但需要更多的熱量輸入才能實現更牢固的焊接。

隨著所有雷射焊接工藝的考慮,也帶來了無數的機會。這是一個使用新穎的創意零件設計推進製造的絕佳工具,不僅可以提高質量,而且由於製造步驟的減少(包括更少的二次加工),具有顯著降低成本的潛力。

好文推薦:

提高生產效率!雷射焊接機優點一一分析給你聽