正鉑雷射專注於提供全方位的雷射應用解決方案,是台灣專業的雷射設備製造商與整合服務提供者。我們擁有多款高性能的雷射雕刻機與雷雕機,廣泛應用於金屬、塑膠、玻璃、陶瓷等多種材質的精密加工,滿足各類產業對高效率與高精度的要求。

無論您是需要細緻的雷射雕刻,還是大面積的快速雷射打標,我們的雷射打標機與雷射雕刻機皆能穩定輸出、效果清晰、速度快速。雷雕機結合自動對焦與高功率雷射模組,能應用於電子、五金、工藝品等多元產業。

正鉑雷射的雷射焊接設備結合高功率光纖雷射與精密控制系統,可大幅提升焊接品質與加工效率,特別適用於鋰電池、電子組件與醫療器械的焊接需求。此外,我們也提供最新一代的雷射清潔機,專為模具、金屬表面、油漬與氧化層清除設計,有效取代傳統化學或機械式清潔方式,綠色環保、維護成本低。

我們了解每個產業對雷射加工的需求不同,因此提供客製化的雷射雕刻、雷射打標與雷射焊接解決方案。正鉑雷射不僅銷售雷雕機、雷射雕刻機與雷射打標機,更重視設備的穩定性與售後服務,協助企業強化生產力與產品品質。

無論您正在尋找高效率的雷射打標機、耐用的雷射雕刻機,還是多功能的雷射清潔機,正鉑雷射都是您值得信賴的合作夥伴。

在每個行業中,都在設計、重新設計或重新評估產品,以獲得更好的材料或功能。最終產品由許多組件組成,這些組件需要以某種方式結合在一起。其中一種連接方法就是雷射焊接。

雷射焊接使用高強度光束來創建熔融焊池,以將材料融合在一起。這是一種非接觸式工藝,相對於其他熔合工藝而言,熱量輸入較低、加工速度快,並且一次通過即可產生較深的熔合區。

為了充分發揮這些優點並確保高品質且可重複的過程,製造商需考慮與其他熔焊工藝相比的差異,並合理設計關節與夾具。明智的實施始於對雷射焊接基本原理的理解。

雷射光束會聚焦於工件的一個小點。雷射從介質中產生後射出,透過準直與聚焦形成沙漏狀光斑。焦點直徑由以下公式確定:

纖維直徑 × 焦距 ÷ 準直長度 = 焦點直徑

焦點區域的 86% 內為焦深。若偏離此區域,焊接效果會改變。焦深與準直長度與焦距的比例相關。較大的纖維直徑雖然有較大焦深,但功率密度降低,導致穿透力下降。

雷射焊接分為兩種形式:導熱焊接與鎖孔焊接。

導熱焊接:透過熱傳導將能量導入工件,焊接深度一般為 0.1~1mm,寬度大於深度,適用於薄壁件與外殼焊接。

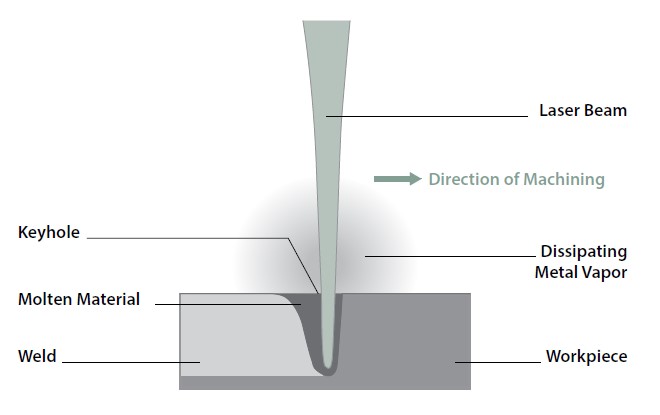

鎖孔焊接:(見圖1)需高功率密度(約每平方公分 1 兆瓦),雷射束蒸發金屬形成氣體,產生壓力推開熔融金屬,形成深而狹窄的「鎖孔」,達到深焊效果。

圖1 鎖孔焊接示意圖

鎖孔焊的特點是:穿透深、熱影響區小、變形最小、效率高。等離子體也會吸收能量進一步加熱材料。

雷射焊接提供:

但也需考慮其高投資成本與夾具精度要求。

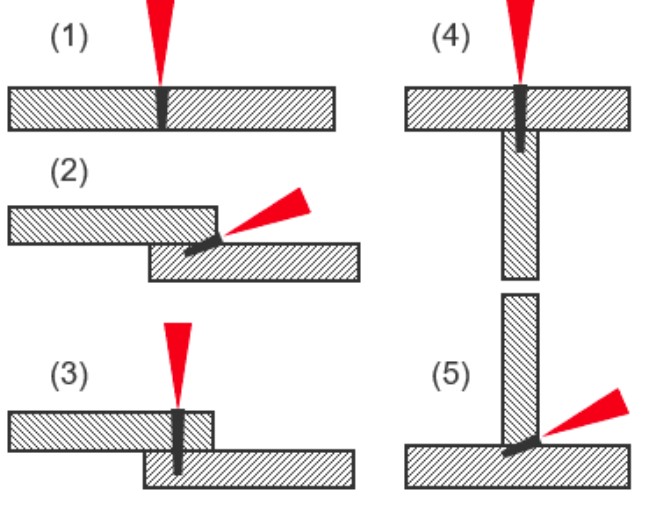

對接焊接:需高定位精度與夾具設計,焊接強度來自於穿透量,可減少材料使用,適合 A 級表面。允許間隙需小於材料厚度的 10%。

搭接焊接:容許定位誤差較大,焊接強度來自於上層與下層材料的融合區,所需熱輸入與能量較高。

若雷射束從上層材料穿透至下層,需使用更大光斑或振盪補強,造成熱影響區增大,適合不重視焊後變形的應用。

若需低熱輸入與小變形,可採用局部穿透策略,控制熔深,確保 A 級表面。

對接優勢:精準、高強度、材料節省、變形小。

搭接優勢:容許誤差大、夾具設計簡單、適應性高。

雷射焊接可進入狹小空間並形成極小飛濺焊縫,若使用保護氣體效果更佳。常見夾具設計包括剛性夾具與氣動壓夾。

振鏡系統可快速聚焦焊接,簡化機械手臂路徑。

高要求焊接可採用單體專用夾具提高穩定性與壓接均勻性。

設計雷射焊接時,需選擇適當光斑大小與接頭方式。對接焊提供小熱輸入與高強度,搭接焊則有大工藝彈性與低定位要求。

若設計良好,雷射焊接可提升製造效率、品質,並降低後續加工成本。

好文推薦:

提高生產效率!雷射焊接機優點一一分析給你聽