正鉑雷射專注於提供全方位的雷射應用解決方案,是台灣專業的雷射設備製造商與整合服務提供者。我們擁有多款高性能的雷射雕刻機與雷雕機,廣泛應用於金屬、塑膠、玻璃、陶瓷等多種材質的精密加工,滿足各類產業對高效率與高精度的要求。

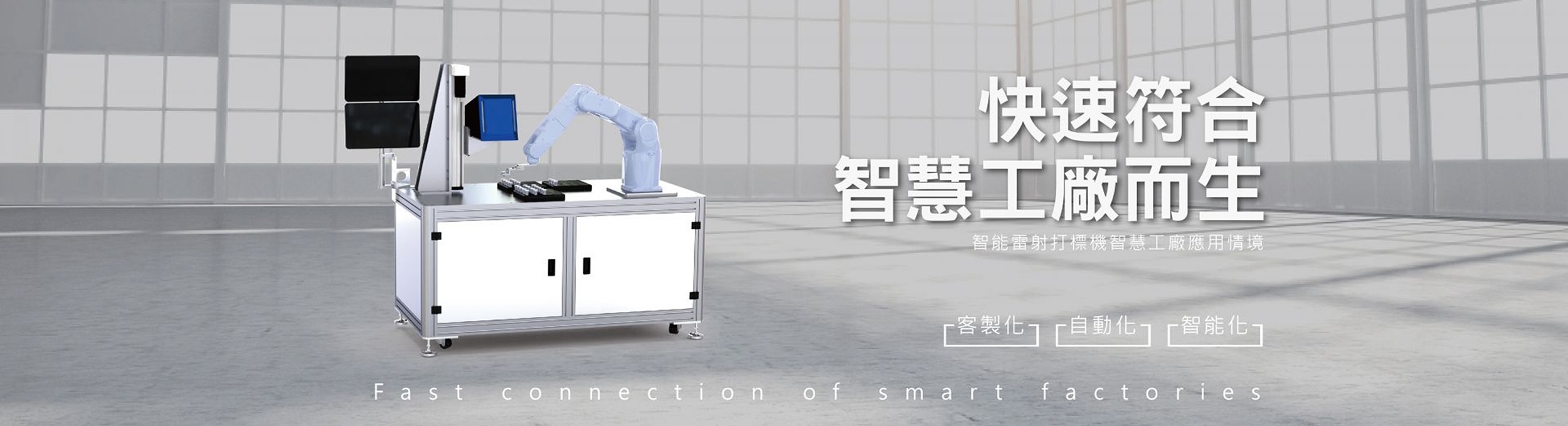

無論您是需要細緻的雷射雕刻,還是大面積的快速雷射打標,我們的雷射打標機與雷射雕刻機皆能穩定輸出、效果清晰、速度快速。雷雕機結合自動對焦與高功率雷射模組,能應用於電子、五金、工藝品等多元產業。

正鉑雷射的雷射焊接設備結合高功率光纖雷射與精密控制系統,可大幅提升焊接品質與加工效率,特別適用於鋰電池、電子組件與醫療器械的焊接需求。此外,我們也提供最新一代的雷射清潔機,專為模具、金屬表面、油漬與氧化層清除設計,有效取代傳統化學或機械式清潔方式,綠色環保、維護成本低。

我們了解每個產業對雷射加工的需求不同,因此提供客製化的雷射雕刻、雷射打標與雷射焊接解決方案。正鉑雷射不僅銷售雷雕機、雷射雕刻機與雷射打標機,更重視設備的穩定性與售後服務,協助企業強化生產力與產品品質。

無論您正在尋找高效率的雷射打標機、耐用的雷射雕刻機,還是多功能的雷射清潔機,正鉑雷射都是您值得信賴的合作夥伴。