雷射銲接前,五大關鍵評估點

1. 雷射種類的選擇:波長與材料的匹配

雷射波長是影響材料吸收率的關鍵因素。不同的材料對特定波長的雷射光吸收程度不同,這直接關係到銲接效率與品質。

例如:

- 鋼鐵材料: 對於CO2雷射(10600 nm)的吸收率較低,但對光纖雷射(1064 nm)的吸收率大幅提高。因此,銲接鋼鐵時建議選擇光纖雷射。

- 錫銲與塑膠銲接: 建議選用波長808或915 nm的二極體雷射,以達到最佳效果。

- 玻璃銲接: 則推薦選用CO2雷射。

- 目前市場上,光纖雷射因其發展成熟度高及使用靈活性,已成為銲接雷射的主流,CO2雷射的銲接機則逐漸減少。

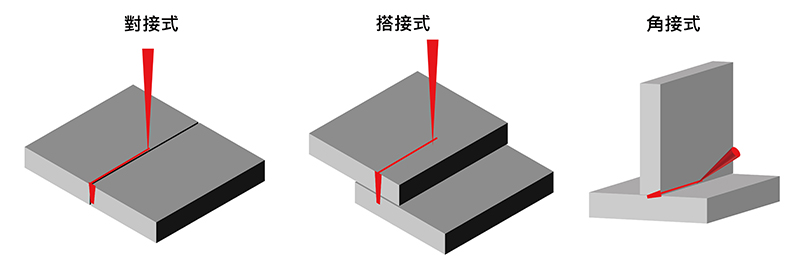

2. 接頭形式與接縫間隙:精度決定品質

接頭形式與接縫間隙直接影響物件的安置、銲接角度以及銲接路線的設計。

- 常見接頭形式: 對接(Butt joint)、搭接(Lap joint)和角接(Corner joint)等皆可應用雷射銲接。

- 間隙影響: 由於雷射光斑範圍極小(通常小於1mm),接頭的間隙對於銲接效果和品質至關重要。

- 對接式接頭: 建議間隙寬度應小於光斑直徑的一半,以確保雷射光束能同時熔化兩側材料,實現良好接合。

- 填料雷射銲接: 若採用填料,適當加入填料可有效填補間隙,提高間隙容許度。

- 光斑大小: 較大的光斑雖然允許較寬的接頭間隙,但會導致能量發散,熔化深度變淺。

- 搭接式接頭: 雷射光束需穿透上下兩板。為確保足夠的接合強度,銲道熔化深度需達到下方板材厚度的20%~50%。搭接兩板間應盡量避免間隙,否則需提高雷射功率。

▲ 雷射銲接的常見接頭形式

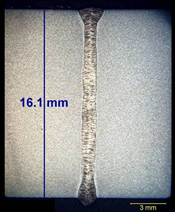

3. 板材與銲接物件厚度:能量需求與材料特性

板材厚度是決定雷射能量需求的重要參數。此外,聚焦光斑大小、光束品質和材料吸收率也需納入考量。

- 厚度與功率: 鋼板厚度越厚,所需的雷射能量越高。例如,2 mm厚的316不鏽鋼板可能只需1 kW功率即可完全銲透;若厚度增加至4 mm,或為兩片2 mm鋼板搭接,雷射功率則需提高至1.5 kW以確保足夠的接合強度。

- 極厚板材: 對於更厚的板材,例如16 mm鋼板,可能需要高達15 kW的雷射功率才能完成銲接。

- 高反射率材料: 鋁、銅等對雷射光具有高反射率的材料,也需要更高的功率才能有效銲接。

▲ 16mm厚板雷射銲接 (圖片來源:ewi.org)

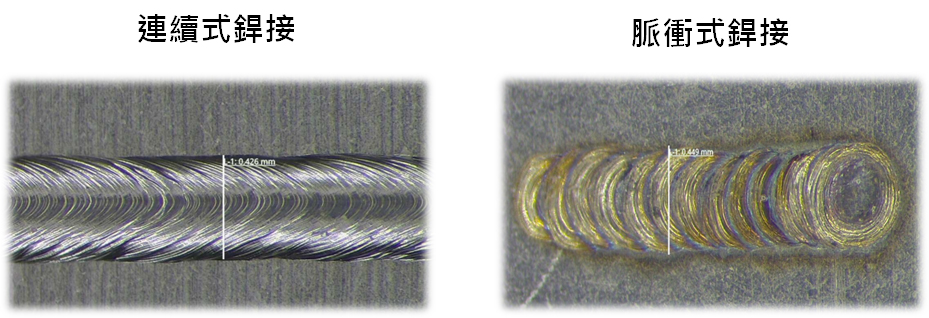

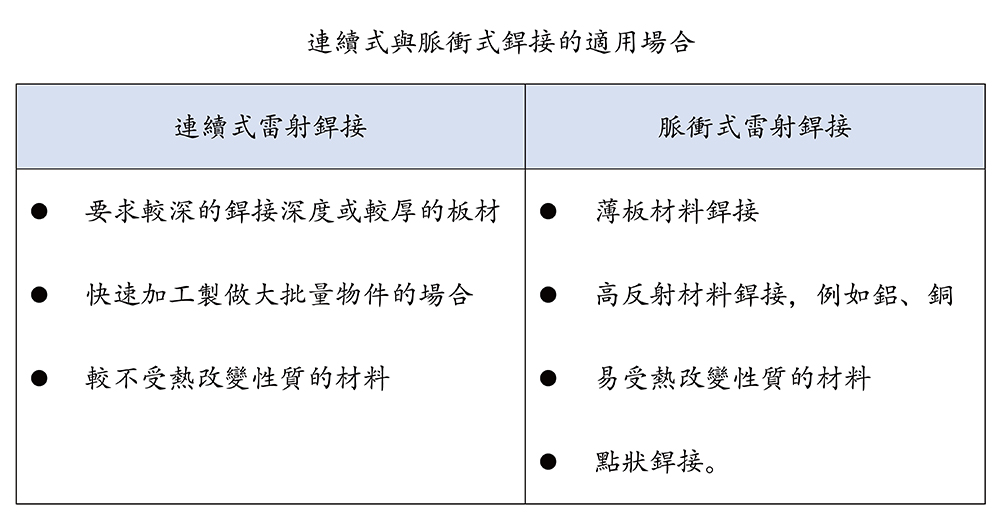

4. 雷射模式:連續式或脈衝式銲接的應用差異

雷射模式分為連續式和脈衝式,兩者在能量輸出和熔化效果上有所不同。

- 連續式雷射 (CW):光束持續輸出,能量輸入穩定,可獲得較深的熔化深度。

- 適用場景: 厚板材銲接、對精密度要求較低的場合,以及材料熱變形影響較小的應用。一般的金屬製造銲接大多適用連續式雷射。

- 脈衝式雷射:以固定頻率斷續輸出,可在極短時間內輸出極高能量,同時可調控總能量,實現更低的熱量輸入。

- 適用場景: 極薄板材銲接(例如小於1mm的薄片)、容易反射的材料(如鋁、銅)、微小精密物件銲接,以及電池電極銲接。

▲ 連續式與脈衝式銲接的差異

- 連續式雷射 (CW):光束持續輸出,能量輸入穩定,可獲得較深的熔化深度。

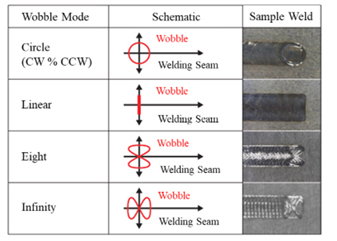

5. 光斑選擇:搖擺式光斑提升銲接靈活性

搖擺式 (Wobble mode) 銲接是一種將雷射光束以圓形、C形或左右移動方式前進的銲接技術,能有效擴大銲接區域。

- 搖擺式與直線銲接差異: 搖擺式雷射的能量分散在較大的範圍,雖然熔化深度可能較淺,但適當調整搖擺寬度有助於銲接較大間隙的接縫,同時能減少銲道內氣孔的殘留,提升銲接品質。

-

▲ 不同形式的搖擺光斑銲接 (圖片來源:黃光瑤等人,雷射擺動光斑銲接技術發展與應用趨勢,雷射光谷推動促進網)

▲ 搖擺式與直線銲接銲道比較